Neuartiges Verfahren zum Laserschweissen von Kunststoffen

Ein neuartiges Schweissverfahren zeigt wie innovative Kunststoff-Verbindungstechnik Prozesskomplexität und Kosten senkt. Der Prozess wurde ausgehend von Musterplättchen erfolgreich bis zur Serietauglichkeit entwickelt. Die gemessenen Festigkeitswerte übertreffen die Anforderungen deutlich.

Im Rahmen eines von Innosuisse geförderten Innovationsprojekts haben dass IWK und Hawa Sliding Solutions AG gemeinsam ein neuartiges Verfahren zum Laserschweissen von Kunststoffen entwickelt.

Um für zukünftige Produkt-Innovationen gerüstet zu sein, benötigt Hawa für die wichtigsten Kunststoffarten einfach zu handhabende, robuste Fügeprozesse mit welchen sich schnell neue Produktvarianten realisieren lassen. Ein geeigneter Fügeprozess mit entsprechender Infrastruktur soll dabei folgenden Anforderungen genügen:

- Hohe und reproduzierbare Festigkeit der Verbindung

- Keine Notwendigkeit für spezifische Werkstoff-Modifikationen

- Keine Notwendigkeit für Nachbearbeitung gefügter Bauteile

- Keine Notwendigkeit für produktspezifischen Füge-Werkzeuge

- Rasche Adaptierbarkeit auf neue Produkt-Varianten.

- Prozesszeit < 10 sec

Gestartet wurde mit Voruntersuchungen bekannter Fügekonzepte wie dem Laserschweissen, Ultraschallschweissen und Induktionsschweissen. Diese ergaben, dass grundsätzlich Laserschweissen das Anforderungsprofil am besten abdeckt.

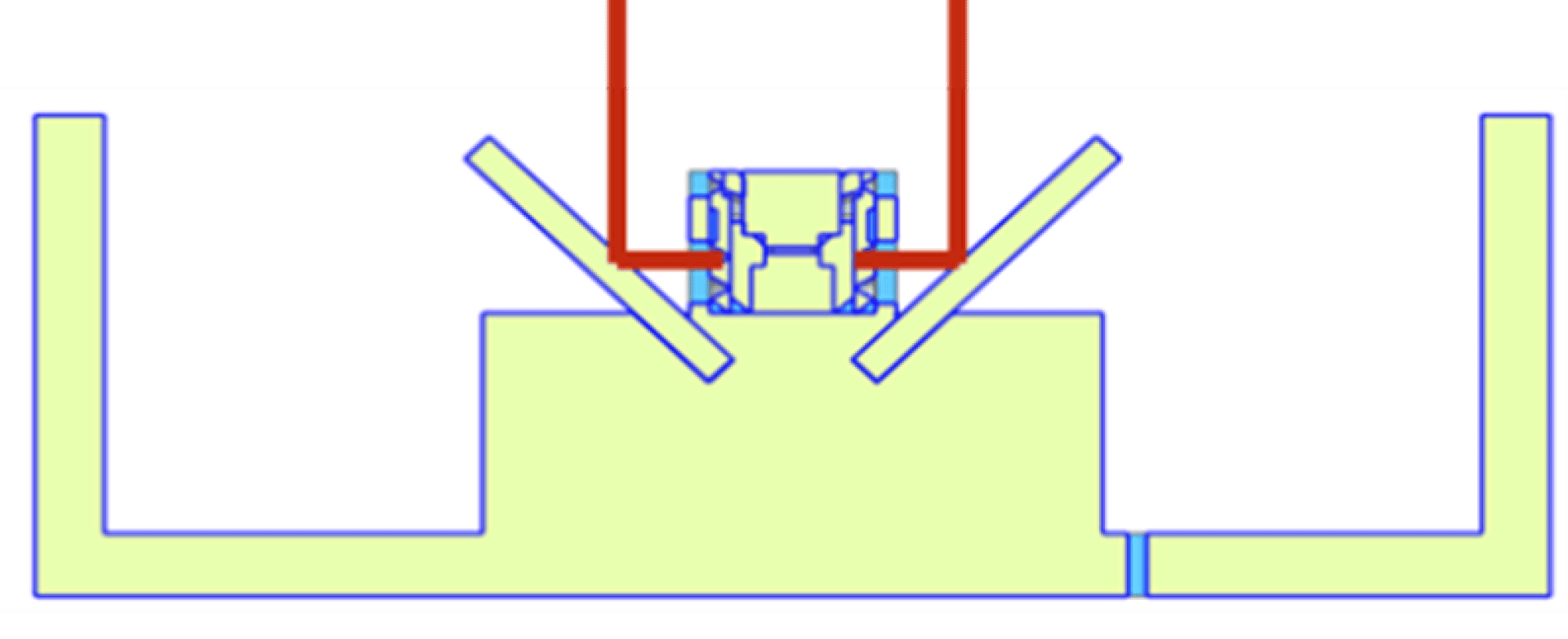

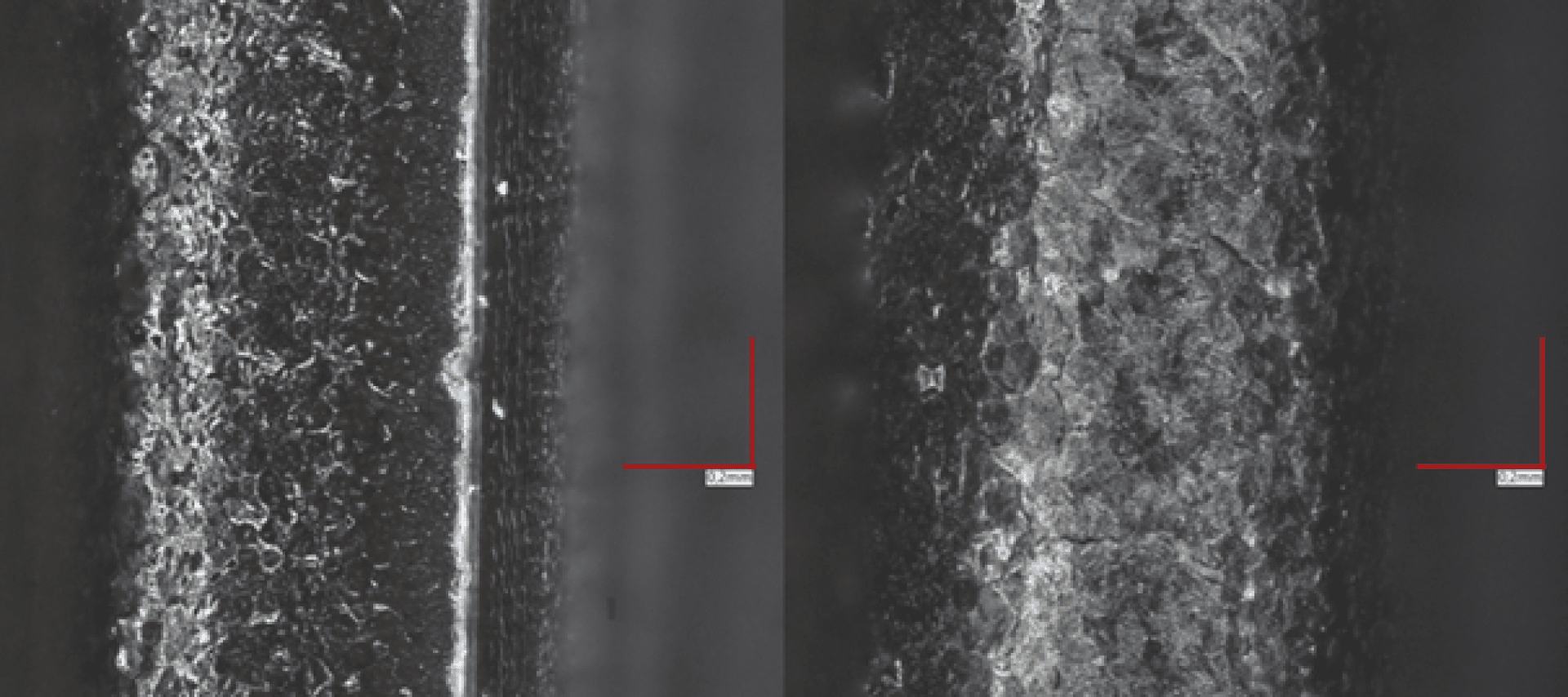

Einziger Nachteil beim klassischen Laserdurchstrahlschweissen ist der Zwang, dass das obere Substrat lasertransparent und das untere laserabsorbierend sein muss. Dies erhöht die Kosten und Komplexität in der Supply Chain und schränkt im Engineering die Werkstoffauswahl ein, was zum Hindernis werden kann, insbesondere wenn die Auswahl unterschiedlicher Thermoplaste von Interesse ist. Um diese Einschränkung zu umgehen, wurde der Laserschweissprozess so modifiziert, dass ausschliesslich, laserabsorbierende Substrate verwendet werden können – ohne das zusätzliche Werkstoff-Modifikatioen notwendig sind. Dazu wurden in das obere Substrat V-Nuten eingebracht, sodass der Laser direkt auf die Kontaktlinie zwischen oberem und unterem Substrat einwirkt. In dieser Zone wird das Material aufgeschmolzen, und die resultierende Schweissnaht weist sowohl unter statischer als auch unter dynamischer Belastung eine sehr hohe Festigkeit auf.

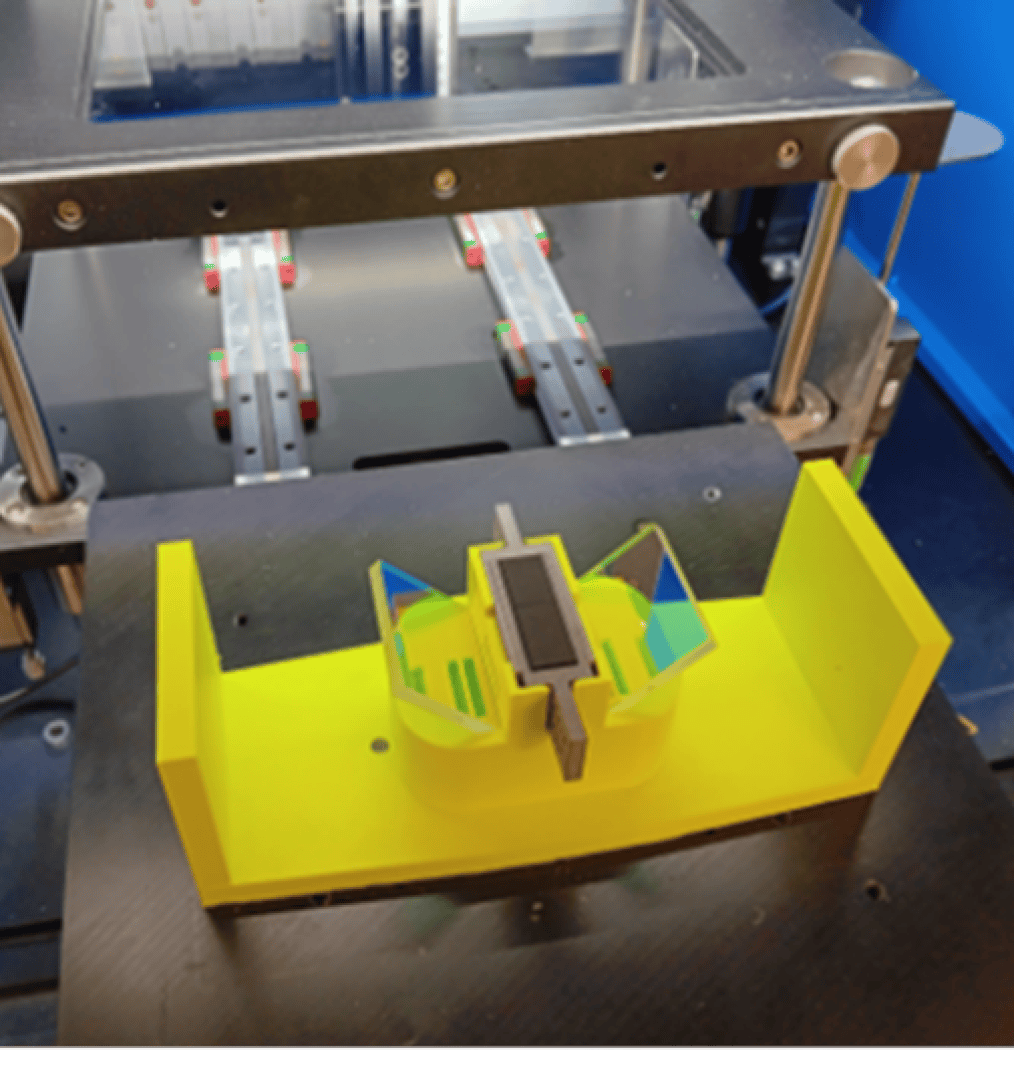

Um beim beidseitigen Schweissen von gehäuseartigen Bauteilen asymmetrische Schwindungseffekte infolge sequenzieller Schweissvorgänge zu vermeiden, wurde ein quasi-simultan wirkender beidseitiger Schweissprozess entwickelt. Dieser erlaubt die Realisierung einer geometrisch symmetrischen und homogenen Schweissnaht mit beidseitig annähernd identischen mechanischen Eigenschaften.

Der Prozess wurde mittels gefräster Musterplättchen und Dummies aus schwarzem POM erfolgreich zur Serientauglichkeit entwickelt. Die dabei gemessenen statischen und dynamischen Festigkeitswerte übertreffen die Anforderungen deutlich.

Aus dem Projekt resultierte somit ein validierter, robuster und reproduzierbarer Verbindungsprozess, der auf unterschiedliche Produktgeometrien und Kunststoffe flexible adaptiert werden kann und in einem Patent dokumentiert wurde.