Temperierung: Die meistunterschätzte Effizienz-Disziplin im Spritzgiessen

Wie moderne Temperiertechnik prozesssicher die Energieeffizienz steigert – und sich durch gezielten Technologieeinsatz bereits in den ersten Jahren amortisiert.

Optimierte Temperierprozesse spielen eine weitaus wichtigere Rolle für die Energieeffizienz beim Spritzgiessen, als viele vermuten. Sie beeinflussen nicht nur den Energieverbrauch, sondern auch massgeblich die Qualität der hergestellten Kunststoffteile. Mit präzise arbeitenden Temperiergeräten, die die benötigte Leistung mit minimalem Energieaufwand bereitstellen und die mit modernen Überwachungs- sowie Regelungstechnologien unterstützt werden, lässt sich ein erheblicher Effizienzgewinn erzielen – ohne Kompromisse bei der Produktqualität.

Die nahtlose Einbindung von Temperiergeräten in übergeordnete Systeme stellt einen zunehmend wichtigen Aspekt dar. Thermo-6 Geräte sind standardmässig mit einer OPC UA-Schnittstelle ausgestattet, die eine einfache, schnelle und reibungslose Kommunikation sowie den immer wichtiger werdenden Datenaustausch mit weiteren Anlagen ermöglicht. (Bild Interface Thermo-6)

Neben OPC UA unterstützt die Series 6 auch alle gängigen Schnittstellen wie digitale Schnittstellen, CAN oder Profibus. Dies ermöglicht es Kunden, die Temperiergeräte optimal an ihre individuellen Anforderungen anzupassen.

Herausforderungen bei der Implementierung energieeffizienter Lösungen im Temperierprozess

Unnötig hohe Durchflussmengen lassen sich durch das Bestimmen eines optimalen Betriebspunkts für den jeweiligen Prozess vermeiden. Damit verringert sich auch die Energieverschwendung, die Effizienz bei gleichbleibender Prozessqualität wird maximiert.

Energieeffiziente Temperierung entsteht durch das Zusammenspiel eines effizienten Temperiergeräts und einer optimal ausgelegten Anlage inklusive des Spritzgiesswerkzeugs. Dazu gehören neben der Wahl der hydraulischen Anbindung – seriell oder parallel, wobei bei paralleler Schaltung zur maximalen Prozesssicherheit Durchflussmesser eingesetzt werden – auch weitere wichtige Faktoren wie Anbindungslänge, Leitungsdurchmesser und deren Isolierung.

Im Kern geht es um den Druckabfall – eine der entscheidenden Grössen für energieeffiziente Temperierung. Wird der Druckabfall reduziert, muss die Pumpe weniger hydraulischen Widerstand überwinden, benötigt dadurch weniger Leistung und spart somit Energie.

Während sich der Druckabfall linear mit der Leitungslänge verändert – das heisst: doppelte Länge = doppelter Widerstand, verhält es sich beim Leitungsdurchmesser wesentlich extremer. Hier wirkt die sogenannte 4. Potenz-Regel. Das heisst, dass der Druckverlust umgekehrt proportional zur vierten Potenz des Innendurchmessers ist. Konkret bedeutet das: Verdoppelt man den Innendurchmesser einer hydraulischen Leitung von 5 mm auf 10 mm, sinkt der Strömungswiderstand um den Faktor 16 – also auf nur 6,25 % des ursprünglichen Werts.

Thermo-6 – entwickelt für maximale Effizienz

Um auch auf Geräteebene maximale Effizienz zu realisieren, hat HB-Therm diese physikalischen Grundlagen konsequent in der Series 6 umgesetzt. Was in der Theorie gilt – etwa der Einfluss von Druckverlust und Strömungsverhalten – wurde im Gerät umgesetzt, um Effizienz und Effektivität im Betrieb messbar zu steigern.

Folgende Technologien wurden gezielt umgesetzt:

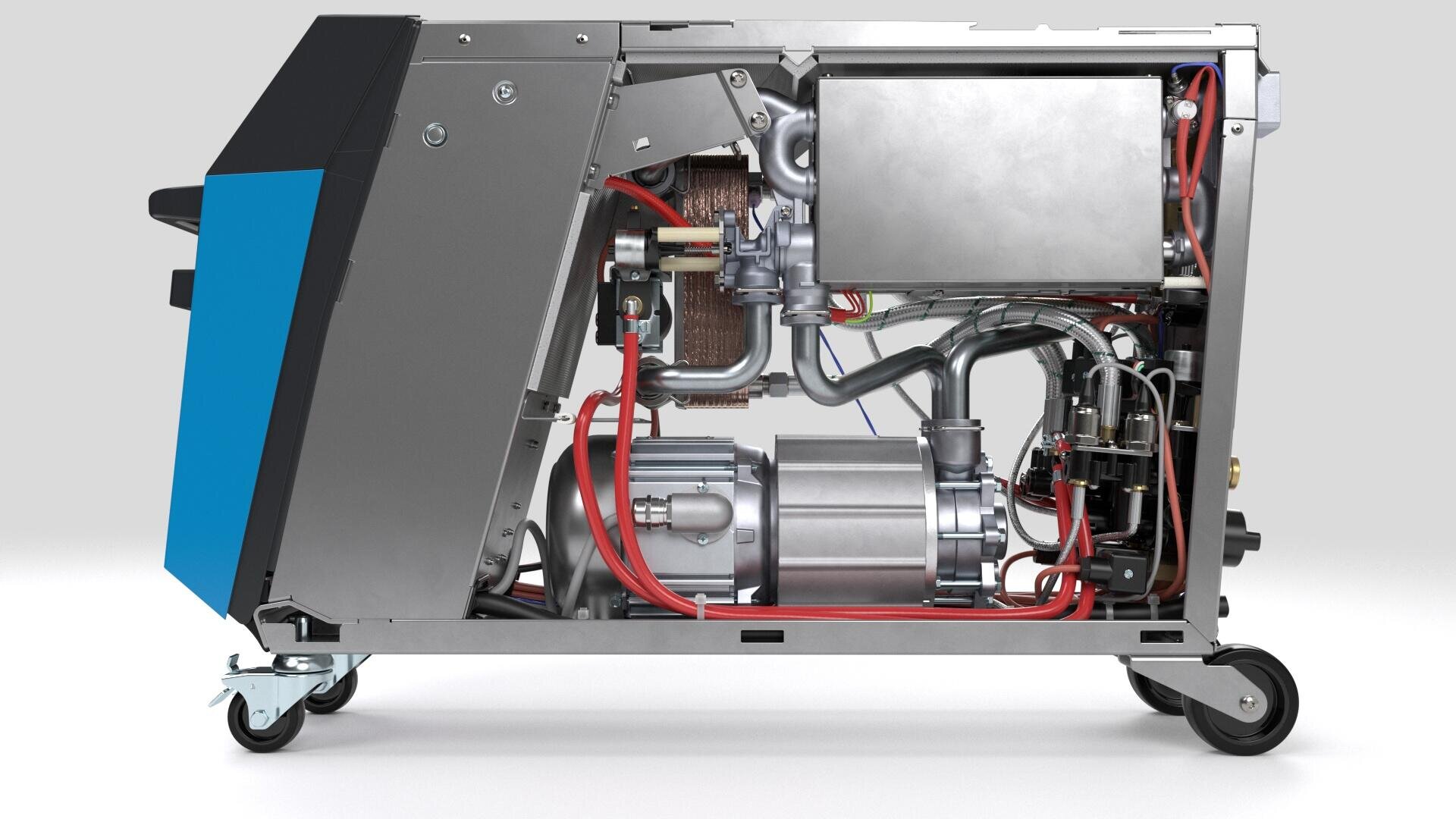

- Tanklose Hydraulik: Mit einem Umlaufvolumen von nur 1,4 L resultiert daraus ein geringer Wasser- und auch Energiebedarf. (Bild Thermo-6 Hydraulic)

- Regelgenauigkeit: Dank des geringen Umlaufvolumens ist die Regelung besonders agil, wodurch die Temperatur bei Sollwertänderungen sowohl schneller als auch effizienter erreicht und zuverlässig stabilisiert werden kann.

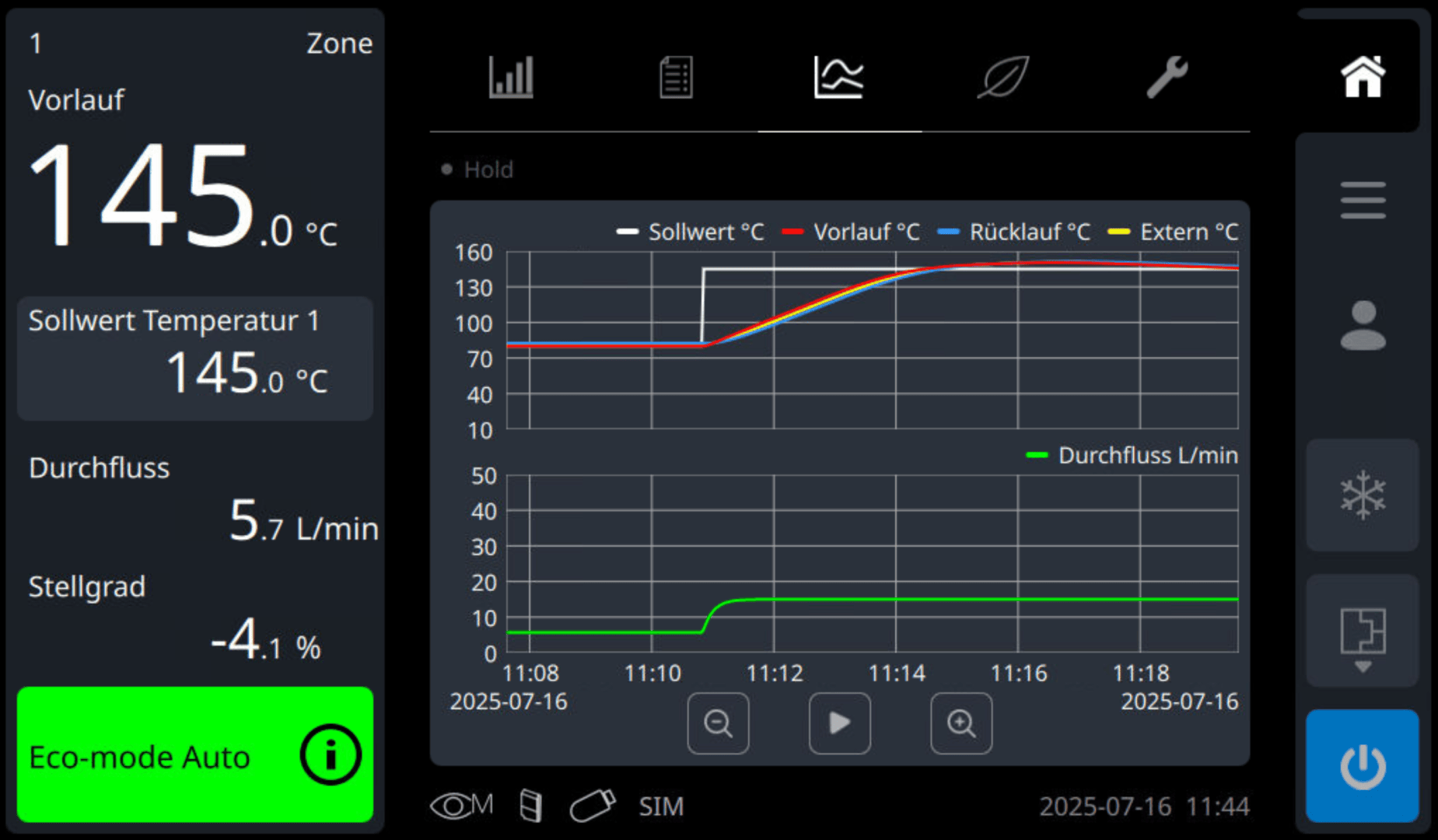

- Regelgeschwindigkeit: Die Ultraschall-Durchflussmesser erkennen selbst kleinste Veränderungen nahezu verzögerungsfrei, sodass die Regelung sofort reagieren, Schwankungen effektiv ausgleichen und eine hohe Prozesssicherheit gewährleisten kann – abgesichert mit einer lebenslangen Garantie.

- Widerstandsoptimierte Hydraulik:

Durch eine gezielte Geräteauslegung wurden die Druckverluste im Geräteinneren auf ein Minimum reduziert – unter anderem mit grosszügigen, gleichmässigen Querschnitten, fliessenden Übergängen und konsequenter Verwendung von Radien statt scharfen Kanten in der gesamten Hydraulik.

Das Ergebnis ist ein deutlich höherer Wirkungsgrad, eine niedrigere Pumpendrehzahl und ein spürbar reduzierter Energieverbrauch. - Direct-Drive Pumpen: Bei Anwendungen bis 100 °C werden durch den Einsatz von «Direct-Drive» Pumpen Wirbelstromverluste vermieden. Das Resultat: eine zusätzlich um 20 % geringere Energieaufnahme im Vergleich zu bereits energieeffizienten drehzahlgeregelten Pumpen. (Bild Proven Technology)

- Indirekte Heizung: Die zwangsweise Durchströmung sorgt insbesondere durch die geringe Masse für eine effiziente und kontrollierte Wärmeübertragung mit präziser Temperaturregelung. Das optimierte Wärmekonzept minimiert Energieverluste und maximiert die Zuverlässigkeit – abgesichert durch eine einzigartige lebenslange Garantie.

- Optimales Wärmekonzept: Durch optimale Isolation des Gerätes bleibt die Wärmeenergie im Geräteinnern und reduziert die Verlustleistung. Zudem gilt: Je mehr Lüftungsschlitze ein Gerät besitzt, desto grösser wird die Abwärme respektive die Verlustleistung. (Bild Thermo-6 size61/62)

So kommt der Temperierprozess mit weniger Pumpenenergie aus, der Wasser- und Heizenergiebedarf wird erheblich gesenkt und gleichzeitig wird weniger Energie für die Temperierung benötigt.

Optimierung des Energieverbrauchs im Spritzgiessen

Automatisierung und smarte Steuerungssysteme zur Prozessoptimierung bieten die Möglichkeit, auch komplexe Abläufe energieeffizient zu vereinfachen sowie Daten zu überwachen und intelligent auszuwerten. Insbesondere in Zeiten von Fachkräftemangel und fortschreitender Digitalisierung wird der Einsatz solch automatisierter Lösungen immer wichtiger. Temperiergeräte werden zunehmend enger mit der Produktionsanlage verbunden werden, sei es für den Informationsaustausch, die Datenerfassung oder andere Prozesse – eine Entwicklung, die bereits heute bei führenden Lösungsanbietern sichtbar wird.

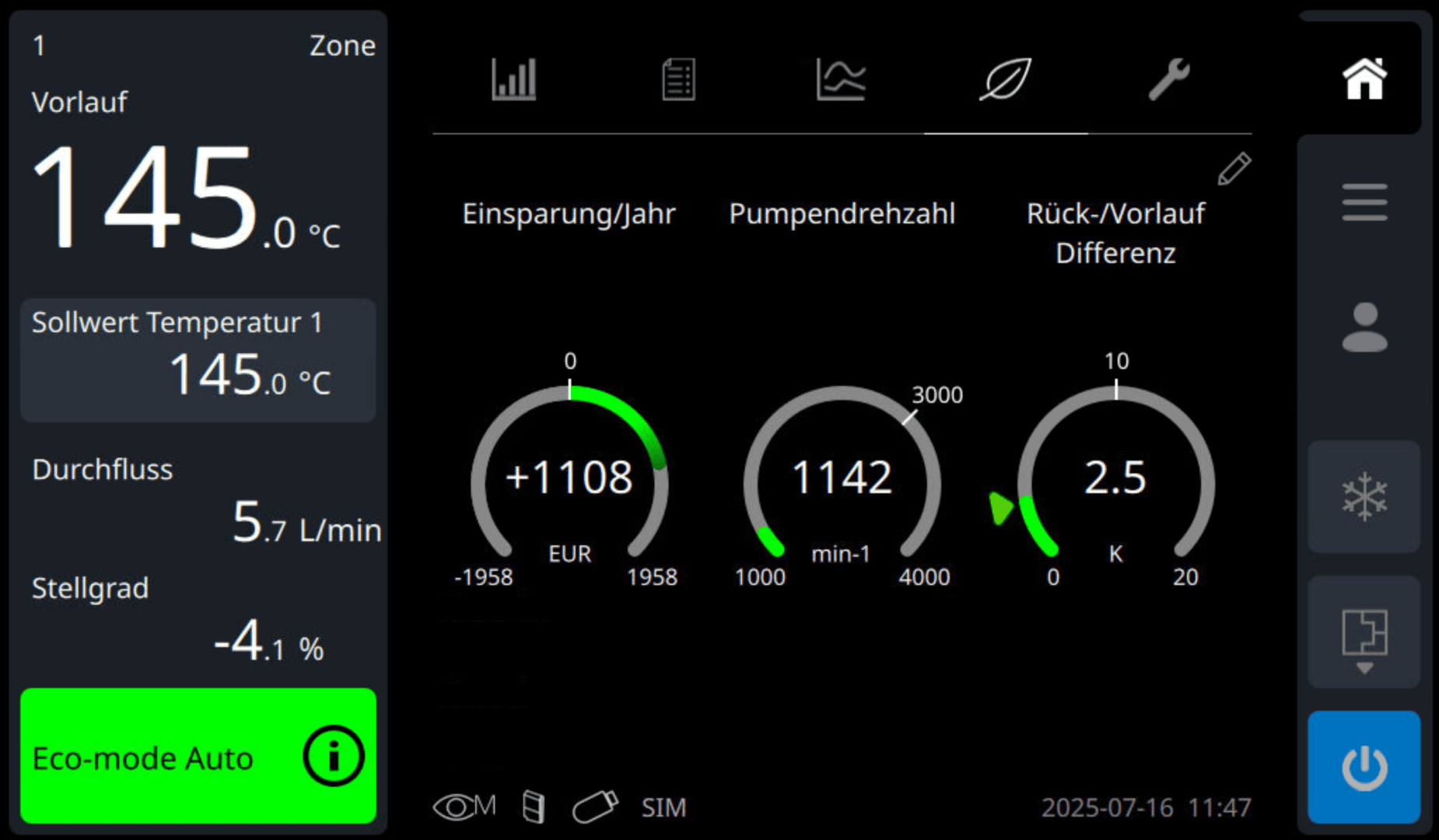

Bei HB-Therm sind smarte Steuerungen mit intuitiven Bedienfeldern und automatisierte Lösungen Teil der Grundausstattung – ohne zusätzliche Kosten. (Bild Energy-Control) Diese Systeme bieten nicht nur eine dynamische Anpassung der Temperierleistung oder höhere Sicherheit, sondern auch eine kontinuierliche Datenaufzeichnung und Überwachung zur Optimierung des Energieverbrauchs.

Ein zentrales Element der energieeffizienten Temperierung ist das Auffinden des optimalen Betriebspunktes, also die präzise Steuerung und Anpassung der Pumpenkennlinie. Dabei wird mithilfe einer drehzahlgeregelten Pumpe der gewünschte Durchfluss mit minimalem Energieaufwand erreicht. Der «Energy-Control Assistant» ermöglicht die Aktivierung voreingestellter Eco-Modi, um den Energieeinsatz der Geräte durch automatische Ermittlung des optimalen Betriebspunkts zu minimieren.

Dabei stehen folgende Pumpenbetriebsarten zur Verfügung:

- mit automatischer Überwachungsstufe

- mit konstanter Pumpendrehzahl

- mit konstantem Durchfluss

- mit konstanter Temperaturdifferenz

Rolle der kontinuierlichen Überwachung des Temperierprozesses für die Energieeffizienz

Die kontinuierliche Überwachung von Temperierprozessen ist ein wesentlicher Faktor zur Steigerung der Energieeffizienz. Sie ermöglicht die fortlaufende Kontrolle relevanter Parameter wie Temperatur, Durchfluss, Druck und weiterer prozesskritischer Grössen. Durch die Analyse dieser Daten können in Echtzeit Anpassungen vorgenommen werden, um den Energieeinsatz bei höchster Prozesssicherheit kontinuierlich zu optimieren. (Bild Data Recording)

Bei den energieeffizienten Betriebsarten wie bspw. mit einer konstanten Temperaturdifferenz (Delta-T-Regelung) oder konstantem Durchfluss ist eine präzise Überwachung entscheidend, um sich mit ausreichender Toleranz an den optimalen Betriebspunkt heranzutasten. Die hochpräzisen Ultraschall-Durchflussmesser tragen dazu bei, Änderungen schnell zu erkennen und so zuverlässig zur Einhaltung der eingestellten Parameter beizutragen.

HB-Therm hat verschiedene Überwachungsstufen in seine Geräte integriert, die flexibel an die jeweiligen Prozessanforderungen angepasst werden können – von grober über mittlere bis hin zu feinster Überwachung. Diese abgestuften Einstellmöglichkeiten gewährleisten, dass Abweichungen frühzeitig erkannt und korrigiert werden, bevor die Prozesssicherheit beeinträchtigt wird. Zusätzlich hilft die Schlauchbrucherkennung durch die aktive Überwachung relevanter Daten dabei, im Ernstfall verheerende Folgen frühzeitig zu verhindern. (Bild Monitoring)

Ein Mangel an Überwachung führt zwangsläufig zu Ausschuss – einer der kostspieligsten Formen von Energieverschwendung. Ausschuss bedeutet nicht nur erhöhten Material- und Zeitaufwand, sondern auch unnötigen Energieverbrauch.

Technologie als Schlüssel zu höherer Gesamteffizienz

Die neueste Generation Thermo-6 Temperiergeräte wurde speziell darauf ausgelegt, Energieverluste bestmöglich zu reduzieren und höchste Energieeffizienz zu erreichen.

Die Steigerung der Energieeffizienz wird z. B. durch die standardmässige Integration drehzahlgeregelter Pumpen in Kombination mit dem Software-Assistenten «Energy-Control» erzielt. Dieser hilft, für jede Anwendung den optimalen Betriebspunkt zu finden.

Standardpumpen mit fester Normdrehzahl sind bei HB-Therm nicht mehr im Einsatz – und das aus gutem Grund: Sie sind durchweg ineffizient und den heutigen Anforderungen an Wirtschaftlichkeit, Prozessstabilität und Flexibilität nicht mehr gewachsen.

Die Anforderungen variieren von Prozess zu Prozess und lassen sich mit einer starren Drehzahl nicht bedarfsgerecht abdecken. Jede Anwendung stellt individuelle Ansprüche an Durchflussmenge, Temperaturführung und Regelverhalten. Der Einsatz von Standardlösungen führt daher zwangsläufig zu einem erhöhten Energieverbrauch, höherem Verschleiss und eingeschränkter Flexibilität. Betrachtet man den gesamten Lebenszyklus von Temperiergeräten über mehr als zehn Jahre, summieren sich diese Effekte erheblich – in den meisten Fällen übersteigen die realisierten Einsparungen sogar die ursprünglichen Investitionskosten deutlich. Ein Gewinn für Kunden und Umwelt.

Fazit: Energieeffizientes Temperieren – ein oft unterschätzter Faktor!

Optimierte Temperierprozesse sind entscheidend für Energieeffizienz und Qualitätssicherheit beim Spritzgiessen. Präzise arbeitende, drehzahlgeregelte Temperiergeräte mit modernen Regelungstechnologien senken den Energiebedarf erheblich. Die nahtlose Integration in Produktionsnetze über OPC UA sowie smarte Softwareassistenten wie «Energy-Control» ermöglichen die kontinuierliche Überwachung wesentlicher Prozessparameter und die automatische Ermittlung des optimalen Betriebspunkts. Tanklose, druckverlustoptimierte Hydrauliken reduzieren den Energiebedarf, während Ultraschalldurchflussmesser die Prozesssicherheit erhöhen und indirekte Heizsysteme sowie optimale Isolation Wärmeverluste minimieren.