Verringertes Schlaganfallrisiko mit der Hilfe von 3D-Druck

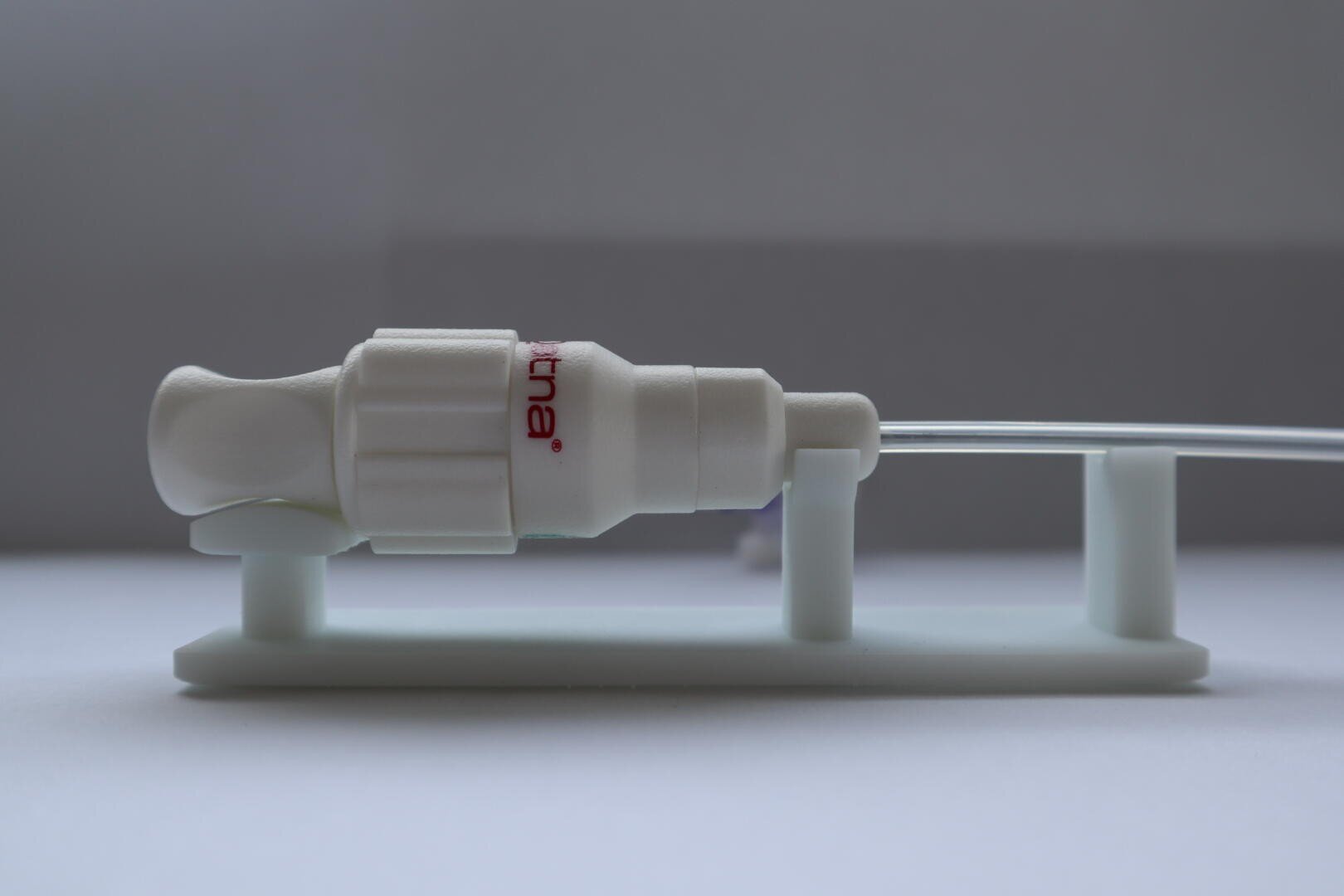

Qatna Medical verschließt das linke Herzohr zum Schutz vor Schlaganfällen mit einem Implantat. Die Operation gelingt auch dank des Handgriffs aus additiv gefertigten Kunststoffbauteilen von 1zu1. Sie markieren einen Meilenstein für den 3D-Druck und die Medizintechnik.

Details zum Anwendungsbeispiel

Schauplatz Hechingen: Die Kleinstadt am Rand der Schwäbischen Alb ist bekannt für ihr Medical Valley. Zahlreiche Unternehmen und Start-ups entwickeln hier innovative Medizintechnik-Produkte. Qatna Medical hat sich seit der Gründung 2019 ganz auf die Behandlung von strukturellen Herzerkrankungen spezialisiert. So schützen sich Personen mit Vorhofflimmern vor Schlaganfällen und vermeiden die lebenslange Einnahme von blutverdünnenden Medikamenten. Die neuartige Methode setzt – anders als herkömmliche Implantate – auf biologisches Gewebe anstelle von synthetischem Material. Das soll die Verträglichkeit im Organismus verbessern.

Die Vision ist, dass die behandelten Patienten nach Erhalt des Implantats eine geringere Menge an Medikamenten einnehmen müssen, was die Lebensqualität verbessern kann. Dies muss nach Abschluss der klinischen Studie jedoch noch nachgewiesen werden. Möglich machen das auch Kunststoffteile aus dem 3D-Drucker. 1zu1 hat für das Implantat-Einführsystem einen kompakten Handgriff realisiert und dabei das volle Potenzial der SLS-Technologie ausgeschöpft. Sechs chemisch geglättete und teilweise bedruckte Bauteile fügen sich perfekt ineinander, halten dicht und lassen sich gut reinigen. Die Zertifizierung nach EN ISO 13485 erleichtert zudem das Zulassungsverfahren.

Entwicklungsingenieur Felix Schneider von Qatna Medical und Stefan Rädler, Bereichsleiter Additive Fertigung bei 1zu1, geben Einblick in die Entstehung des Leuchtturmprojekts.

3D-Druck bietet viele Vorteile – vor allem bei Serien mit kleinen Stückzahlen wie in der Medizintechnik. Was war für Qatna Medical entscheidend?

Felix Schneider: Rein geometrisch und funktional ist der Handgriff wie geschaffen für den 3D-Druck. Er kommt während der OP nicht direkt mit dem Blutkreislauf in Berührung. Die Kritikalität ist also recht gering. Die Bauteile müssen also „nur“ aus biokompatiblem Material bestehen und sterilisierbar sein. Hilfreich für die Zulassung sind Zertifikate des Zulieferers, wie z.B. die EN ISO 13485 Zertifizierung. Das verringert den bürokratischen Aufwand und spart wertvolle Zeit. Wenn diese Anforderungen erfüllt sind – und das schafft 1zu1 – ist das Qualitätsmanagement zufrieden. Der Sprung von der konventionellen Fertigung zum 3D-Druck fordert intern aber noch ein paar gute Argumente.

Welche wären das?

Felix Schneider: Das Ganze muss in der Praxis standhalten und sicher sein. Bewährte Verfahren wie Spritzguss genießen viel Vertrauen. Das muss sich der 3D-Druck erst erarbeiten und dazu braucht es Pioniere. Ich fand: Ein junges Start-up und 3D-Druck passen gut zusammen. 1zu1 hat im Medical Valley Hechingen einen guten Ruf. Daher habe ich mich 2022 zum zweitägigen Workshop „Additive Manufacturing“ in Dornbirn angemeldet. Das war richtig spannend, der perfekte Einstieg.

Stefan Rädler: Viele denken bei 3D-Druck noch immer an fragile Prototypen oder körnig-raue Oberflächen. Wir beweisen mit stabilen, glatten und sterilisierbaren Bauteilen das Gegenteil. Ein weiterer möglicher Vorbehalt ist die Wiederholgenauigkeit. Mit unserem Maschinenpark schaffen wir bei tausenden Stück exakte und vor allem gleiche Maße und Toleranzen. 3D-Druck ist absolut serienreif – gerade auch bei sensiblen Anwendungen.

Welchen Mehrwert brachte der AM-Workshop fürs Projekt?

Felix Schneider: Markus Schrittwieser (Anm.: Innovationsmanager bei 1zu1) hat sich viel Zeit genommen und die Möglichkeiten und Grenzen der Technologie sehr anschaulich erklärt. Wir haben uns danach über die konkrete Baugruppe ausgetauscht. So war etwa die Einfärbung schnell vom Tisch, weil die Auswirkungen auf die Biokompatibilität noch zu wenig bekannt sind. Der offene und ehrliche Umgang hat mir gut gefallen. Spätestens zu diesem Zeitpunkt war für mich klar, dass ich den Handgriff im 3D-Druck machen möchte. Das hat sich gelohnt.

Was waren die konstruktiven Anforderungen?

Felix Schneider: Der Handgriff besteht aus sechs Einzelteilen, darunter das zweiteilige Herzstück mit dem Schließmechanismus. Sie müssen gut aussehen und sich wertig anfühlen. Schließlich ist das medizinische Personal glatte Oberflächen gewohnt. Rein technisch ist es wichtig, dass alle sechs Bauteile dicht zusammenhalten, damit der Anpressdruck für den Katheterschlauch stimmt. Bis zur nötigen Dichtigkeit mussten wir ein paar Iterationen machen. Da spielte uns der 3D-Druck in die Hände. Mit dem werkzeuglosen Verfahren kann das Design schnell und kostengünstig optimiert werden. Sobald die Änderung gezeichnet ist, wird wieder gedruckt und getestet. Diese Flexibilität hat uns Kosten und Zeit erspart. Ein Beispiel: Anfang 2025 haben wir das Design nochmals optimiert. So konnten wir die Maßgenauigkeit verbessern und den Spülkanal verkürzen. Das vereinfacht die Reinigung vor der Montage bei uns im Reinraum.

Welche Vorteile bot die Technologie noch?

Felix Schneider: Von außen sind die Teile recht unscheinbar, dahinter verbergen sich jedoch überaus komplexe Geometrien wie innenliegende Gewinde, Hinterschnitte und schmale Kanäle. Dazu kommen größere Wandstärkenunterschiede. All das wäre im Spritzguss nur mit großem Aufwand umsetzbar gewesen – und mit hohen Werkzeugkosten und komplexer Montage verbunden. Der 3D-Druck bietet volle geometrische Gestaltungsfreiheit. Die haben wir ausgereizt.

Womit hilft 1zu1 sonst noch weiter?

Stefan Rädler: Unser Anspruch ist Reinraum-Qualität, wie wir sie im Spritzguss bieten. Dazu kooperieren wir mit einem externen Partner. Der reinigt alle Bauteile und liefert sie doppelt verpackt an uns zurück. Mit der speziell für Medizinprodukte relevanten ISO-13485-Zertifizierung haben wir nochmals einen wichtigen Schritt nach vorne gemacht. Qatna Medical bezieht auch noch neun Spritzgussteile von uns. Wir bieten also das volle Kunststoffpaket als effiziente Hybridlösung. Welches Verfahren das passende ist, entscheidet sich je nach Anwendung und Anforderung der Teile.

Wie geht es jetzt weiter?

Felix Schneider: Mit dem finalen Design des Einführsystems gehen wir jetzt in die Verifizierung und Validierung. Für die Zugversuche, Korrosions- und Dichtigkeitstests brauchen wir in den kommenden Monaten ca. 2.000 Exemplare. Wenn alles glattläuft, beginnen danach die klinischen Studien und das Zulassungsverfahren.

Im Gespräch: Felix Schneider ist Entwicklungsingenieur bei Qatna Medical und dort für alle Kunststoffbauteile verantwortlich. Bei 1zu1 sorgt Projektleiter Stefan Rädler für die reibungslose Realisierung der 3D-Druck-Teile. Joshua Köb führte das Gespräch.