Réduction du risque d'AVC grâce à l'impression 3D

Qatna Medical ferme l'oreillette gauche du cœur à l'aide d'un implant afin de prévenir les accidents vasculaires cérébraux. L'opération est également couronnée de succès grâce à la poignée fabriquée à partir de composants en plastique produits par fabrication additive par 1zu1.

Détails sur l'exemple d'application

Scène à Hechingen : cette petite ville située à la lisière du Jura souabe est connue pour sa Medical Valley. De nombreuses entreprises et start-ups y développent des produits médicaux innovants. Depuis sa création en 2019, Qatna Medical s'est entièrement spécialisée dans le traitement des maladies cardiaques structurelles. Les personnes souffrant de fibrillation auriculaire peuvent ainsi se protéger contre les accidents vasculaires cérébraux et éviter de prendre des anticoagulants à vie. Contrairement aux implants conventionnels, cette nouvelle méthode utilise des tissus biologiques plutôt que des matériaux synthétiques. Cela permet d'améliorer la tolérance de l'organisme.

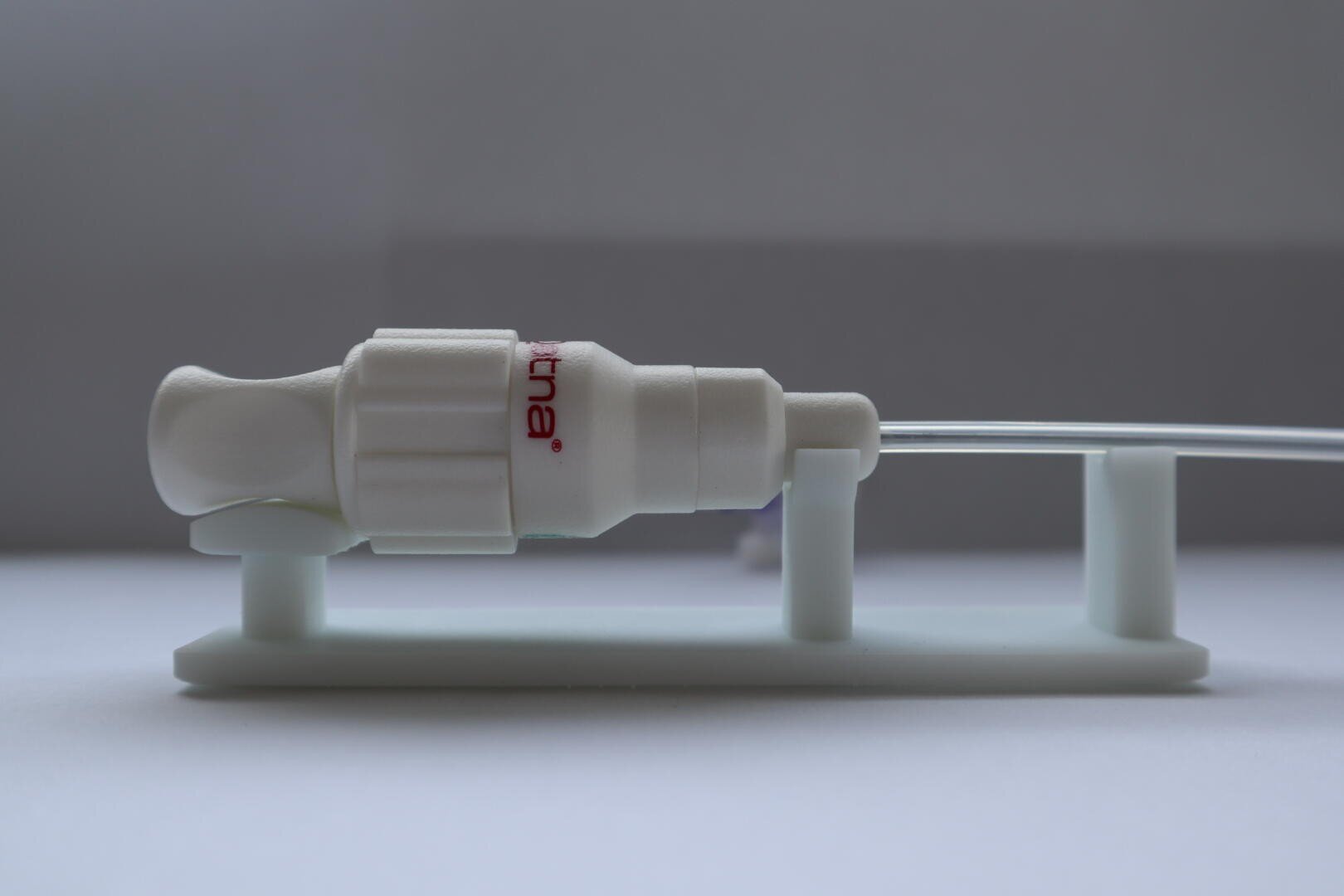

L'objectif est que les patients traités aient besoin de moins de médicaments après avoir reçu l'implant, ce qui peut améliorer leur qualité de vie. Cela doit toutefois encore être prouvé à l'issue de l'étude clinique. Des pièces en plastique issues d'une imprimante 3D rendent cela possible. 1zu1 a réalisé une poignée compacte pour le système d'insertion de l'implant, exploitant ainsi tout le potentiel de la technologie SLS. Six composants chimiquement lissés et partiellement imprimés s'emboîtent parfaitement, sont étanches et faciles à nettoyer. La certification EN ISO 13485 facilite également la procédure d'homologation.

Felix Schneider, ingénieur en développement chez Qatna Medical, et Stefan Rädler, responsable du département Fabrication additive chez 1zu1, donnent un aperçu de la genèse de ce projet phare.

L'impression 3D offre de nombreux avantages, notamment pour les petites séries comme dans le domaine de la technologie médicale. Qu'est-ce qui a été déterminant pour Qatna Medical ?

Felix Schneider : D'un point de vue purement géométrique et fonctionnel, la poignée est parfaite pour l'impression 3D. Elle n'entre pas en contact direct avec la circulation sanguine pendant l'opération. Son caractère critique est donc assez faible. Les composants doivent donc « seulement » être fabriqués dans un matériau biocompatible et pouvoir être stérilisés. Les certificats du fournisseur, tels que la certification EN ISO 13485, sont utiles pour l'homologation. Cela réduit les formalités administratives et permet de gagner un temps précieux. Si ces exigences sont remplies, ce qui est le cas chez 1zu1, le service de gestion de la qualité est satisfait. Le passage de la fabrication conventionnelle à l'impression 3D nécessite toutefois encore quelques arguments convaincants en interne.

Lesquels ?

Felix Schneider : Le tout doit être viable dans la pratique et sûr. Les procédés éprouvés tels que le moulage par injection jouissent d'une grande confiance. L'impression 3D doit encore faire ses preuves et pour cela, elle a besoin de pionniers. J'ai trouvé qu'une jeune start-up et l'impression 3D allaient bien ensemble. 1zu1 jouit d'une bonne réputation dans la Medical Valley de Hechingen. C'est pourquoi je me suis inscrit en 2022 à l'atelier de deux jours « Additive Manufacturing » à Dornbirn. C'était vraiment passionnant, l'entrée en matière parfaite.

Stefan Rädler : Beaucoup associent encore l'impression 3D à des prototypes fragiles ou à des surfaces granuleuses et rugueuses. Nous prouvons le contraire avec des composants stables, lisses et stérilisables. Une autre réserve possible concerne la répétabilité. Grâce à notre parc de machines, nous obtenons des dimensions et des tolérances exactes et surtout identiques pour des milliers de pièces. L'impression 3D est tout à fait prête pour la production en série, en particulier pour les applications sensibles.

Quelle valeur ajoutée l'atelier AM a-t-il apporté au projet ?

Felix Schneider : Markus Schrittwieser (ndlr : responsable de l'innovation chez 1zu1) a pris beaucoup de temps pour expliquer très clairement les possibilités et les limites de la technologie. Nous avons ensuite discuté du module concret. La coloration a par exemple été rapidement écartée, car ses effets sur la biocompatibilité sont encore trop peu connus. J'ai beaucoup apprécié cette approche ouverte et honnête. À ce moment-là, j'ai su que je voulais réaliser la poignée en impression 3D. Cela en valait la peine.

Quelles étaient les exigences en matière de conception ?

Felix Schneider : La poignée se compose de six pièces individuelles, dont la partie centrale en deux parties avec le mécanisme de fermeture. Elles doivent être esthétiques et donner une impression de qualité. Après tout, le personnel médical est habitué aux surfaces lisses. D'un point de vue purement technique, il est important que les six composants soient bien assemblés afin que la pression d'appui sur le tube du cathéter soit correcte. Nous avons dû procéder à plusieurs itérations avant d'obtenir l'étanchéité requise. L'impression 3D nous a été très utile. Ce procédé sans outil permet d'optimiser la conception rapidement et à moindre coût. Dès que la modification est dessinée, on réimprime et on teste à nouveau. Cette flexibilité nous a permis d'économiser du temps et de l'argent. Un exemple : début 2025, nous avons encore optimisé la conception. Nous avons ainsi pu améliorer la précision dimensionnelle et raccourcir le canal de rinçage. Cela simplifie le nettoyage avant le montage dans notre salle blanche.

Quels autres avantages cette technologie offrait-elle ?

Felix Schneider : De l'extérieur, les pièces sont assez discrètes, mais elles cachent des géométries extrêmement complexes telles que des filetages internes, des contre-dépouilles et des canaux étroits. À cela s'ajoutent des différences d'épaisseur de paroi importantes. Tout cela n'aurait été réalisable qu'au prix d'efforts considérables dans le moulage par injection, avec des coûts d'outillage élevés et un montage complexe. L'impression 3D offre une liberté totale en matière de conception géométrique. Nous en avons tiré pleinement parti.

En quoi 1zu1 vous aide-t-il encore ?

Stefan Rädler : Notre exigence est la qualité salle blanche, telle que nous la proposons dans le moulage par injection. Pour cela, nous collaborons avec un partenaire externe. Il nettoie tous les composants et nous les renvoie dans un double emballage. Avec la certification ISO 13485, spécialement pertinente pour les dispositifs médicaux, nous avons encore fait un pas important en avant. Qatna Medical nous achète également neuf pièces moulées par injection. Nous proposons donc une solution hybride efficace qui couvre l'ensemble des besoins en matière de plastique. Le choix du procédé approprié dépend de l'application et des exigences des pièces.

Quelle est la prochaine étape ?

Felix Schneider : Avec la conception finale du système d'introduction, nous passons maintenant à la vérification et à la validation. Pour les essais de traction, de corrosion et d'étanchéité, nous aurons besoin d'environ 2 000 exemplaires dans les mois à venir. Si tout se passe bien, les essais cliniques et la procédure d'autorisation commenceront ensuite.

Entretien : Felix Schneider est ingénieur en développement chez Qatna Medical, où il est responsable de tous les composants en plastique. Chez 1zu1, le chef de projet Stefan Rädler veille à la bonne réalisation des pièces imprimées en 3D. Joshua Köb a mené l'entretien.